Introduzione

Mi sono affacciato da completo incompetente sul mondo delle stampanti 3D. Dopo aver speso molto tempo su alcuni siti, prevalentemente stranieri, e su YouTube, mi sono costruito un’opinione di massima, che mi ha consentito di comprendere un pò meglio i vari dati tecnici e le piccole finezze che sono caratteristiche di questo tipo di prodotti.

Le fonti di informazioni migliori sono, a mio avviso, i forum degli appassionati dove, molto spesso litigando e ancor più spesso insultandosi, escono fuori le esperienze dirette e soprattutto i nomi dei marchi e delle tecnologie più o meno affidabili.

Le stampanti 3D sono apparecchi tutto sommato semplici: in fondo si tratta di una specie di pistola per la colla a caldo, montata su un binario, che “spara” colla su un piatto mobile.

Quello che le rende meno banali di questa descrizione è la precisione con la quale eseguono i loro movimenti. Si tratta di movimenti che, nella peggiore delle ipotesi, è di 0,3 mm, ovvero tre decimi di millimetro. Lo spessore di un foglio di carta piuttosto spesso, insomma. E al posto della colla, la “pistola”, o meglio l’estrusore a caldo, deposita materiali plastici ad alta tecnologia (PLA, ABS, PETG, Legno Plastico, HIPS e altre sigle fantasiose) in minuscoli filamenti che possono arrivare a 0,05 mm di spessore (si, mezzo decimo di millimetro). Il tutto a temperature che raramente scendono al di sotto dei 190 Gradi.

Con queste misure in gioco, e a queste temperature, è quindi abbastanza ovvio che una stampante 3D, per quanto sia economica, resta sempre uno strumento raffinato e ad alta tecnologia, dove anche la minima imprecisione tecnica, o errore umano, porta ad inevitabili conseguenze negative sulla buona riuscita della stampa, o sulla sua qualità finale.

Per questo motivo, anche se la tentazione di risparmiare era forte, ho preferito evitare modelli più economici oppure offerti in kit di assemblaggio “fai da te” in favore di un modello che presentasse, almeno sulla carta, delle buone caratteristiche tecniche di base e delle funzionalità più avanzate, tipiche dei prodotti di fascia medio-alta.

Alla fine della ricerca mi sono orientato su una stampante di tipo FDM (Fused Deposition Modeling), di un marchio Cinese (per risparmiare un pò) che però, a naso, sembrava offrire il miglior rapporto prezzo/prestazioni: la AnyCubic I3 Mega, basata sul progetto originale della Prusa 3D di Josef Prusa, decisamente più costosa.

Come al solito, Amazon mi ha fornito il canale di vendita, e nel giro di pochi giorni, al costo di circa 320 Euro (c’era uno sconto, casualmente, proprio per quel modello) mi sono ritrovato fra le mani questa stampante. Adesso, il prezzo è stabile a 349 Euro, che è comunque un ottimo prezzo rapportato alla qualità e alle prestazioni. (link qui).

Lungi da me affermare di essere diventato un esperto, ma a distanza di quasi 3 mesi dall’acquisto posso dare un giudizio sicuramente più consapevole e ragionato sulla stampante e sugli oggetti che ne possono scaturire. Occhio, che la recensione è lunga e vado nel dettaglio 😉

Prime impressioni

Nello scatolone si trova la base della stampante (che contiene alimentazione, scheda di controllo, display e motori per la base di stampa), e la possente struttura in metallo per quello che in gergo si chiama “hot end”, ovvero la testina di stampa riscaldata dalla quale fuoriesce il materiale plastico. Infine, si trova la base, ovvero il piatto di stampa, dove viene effettivamente depositato il materiale plastico. Della base ne parlerò più avanti, in quanto costituisce una novità ( o quantomeno, una grande differenza) rispetto ad altre stampanti Cinesi e non.

Dimenticavo: nello scatolone si trovano anche alcuni extra, molto graditi, fra i quali spicca un hot end completo di ugello da 0,4 mm, il tubicino in teflon per il filo di plastica, un paio di sensori a microswitch per segnalare il fine corsa della testina/piatto di stampa, una scheda micro SD e relativi adattatori, e per finire, gli immancabili attrezzi (spatola, pinzetta, guanti, chiavi a brugola varie).

Non sono banalità: gli attrezzi, tutto sommato, vengono inclusi quasi sempre, mentre hot end, tubo in teflon, microswitch e scheda SD non sono sempre presenti. Anzi: non lo sono quasi mai. Per sottolineare la bontà di questa scelta, devo dire che mi sono ritrovato ad usare il nuovo hot end dopo pochi giorni di utilizzo della stampante, complice l’inesperienza e la pessima qualità della bobina di PLA inclusa nella confezione. Per fortuna avevo preso anche una bobina di ABS, con la quale ho fatto moltissime prove ed errori, e mi sono “fatto le ossa”.

Montaggio

Il montaggio della stampante è un’operazione tutto sommato banale e non merita una descrizione dettagliata. Se non avete evidenti problemi al pollice opponibile e da piccoli eravate in grado di infilare le formine di legno negli spazi corretti, allora l’operazione non dovrebbe durare più di 45 minuti, fra un caffè e l’altro.

Ci sono comunque dei dettagli che vale la pena sottolineare. Per esempio, quando imbullonate la struttura in metallo alla base, è bene inserire le viti negli alloggiamenti e stringere a mano il tanto che basta per fermare la struttura. Successivamente, si procede a stringere effettivamente le viti una per lato, quindi: una vite sul lato destro, la sua parallela sul lato sinistro e così via. Questo per distribuire in modo equilibrato la tensione ed evitare di stringere in maniera irregolare le viti.

Inoltre, è consigliabile indossare i guanti in lattice, o comunque evitare il contatto delle dita sulle aste filettate ai lati della struttura e sull’asta dove scorre la testina di stampa. In primo luogo perché ci si sporca, in quanto sono tutte componenti che sono state ingrassate in fabbrica; in secondo luogo perché le impurità delle dita non si sposano bene con queste superfici ed è meglio tenerle più pulite possibile.

Altre attenzioni vanno destinate al piatto di stampa e al sistema di molle in tensione che serve sia ad ancorarlo saldamente alla base motorizzata, sia a regolare in modo preciso l’inclinazione del piatto. A questo proposito, poco più avanti parlerò del piatto UltraBase, esclusivo di AnyCubic e degno di essere trattato con un paragrafo a lui dedicato.

Qualità costruttiva e caratteristiche

La qualità della costruzione è decisamente elevata: la stampante è interamente in metallo, bella pesante (intorno ai 13 kg) e la qualità generale è sopra la media. Gli alloggiamenti per le viti sono realizzati con precisione, l’asse di stampa verticale (Y) è molto preciso, con incrementi minimi di 0,01 mm, anche grazie alla presenza di due barre filettate posizionate a destra e a sinistra decisamente solide e con diametro generoso, azionate da due motori dedicati; l’asse Z (quello della base di stampa) è anch’esso molto preciso, con incrementi fino a 0,002 mm.

Le due barre laterali sono anch’esse un dettaglio non di poco conto, considerando che la maggior parte delle stampanti economiche e di fascia media ha una sola barra che regola lo spostamento verticale. Averne due consente un movimento più preciso e minimizza la possibilità di inclinazione della testina. Altro punto a favore per la AnyCubic I3 mega, dunque.

Sono presenti i sensori a microswitch per segnalare il fine corsa della testina di stampa e del piatto, e tutti gli elementi sono regolabili grazie a viti molto sensibili, che vi consiglio di toccare solo se i test di stampa evidenziano qualche sfasatura sugli assi. Infatti, la stampante esce di fabbrica già calibrata, ad eccezione del piatto di stampa che va calibrato a mano (maggiori dettagli nel paragrafo dedicato).

Altra caratteristica raramente presente nelle altre stampanti è il sensore che rileva la presenza del filamento. In assenza di questo sensore, occorre prestare la massima attenzione, soprattutto se la bobina è arrivata verso la fine, altrimenti la stampante continuerà a stampare senza avere, però, il filamento di materiale. Non occorre specificare che questa eventualità porta a risultati estremamente negativi, come tutti gli eventi imprevisti nel mondo della stampa 3D.

AnyCubic ha quindi previsto la presenza del sensore, che pone in attesa la stampa fino a quando l’utente non carica nuovamente il materiale nell’estrusore. Altro punto a favore.

Controlli e operazioni di base

La stampante si controlla tramite il touchscreen posizionato frontalmente, sulla base. Questa caratteristica, inutile sottolinearlo, non è presente in tutte le stampanti 3D e rende le operazioni di routine una vera passeggiata. Altre stampanti sono dotate di display alfanumerici minuscoli, e si comandano tramite pulsanti, pulsantini e manopole di vario genere.

La I3 Mega rende invece tutto più semplice grazie al touchscreen a colori, dotato di una discreta risoluzione e di buona sensibilità al tocco. Operazioni come il caricamento del filamento, il pre-riscaldamento dell’estrusore e del piatto di stampa, lo spostamento del piatto e della testina, sono tutte operazioni semplicissime e rapide. Anche la scelta del file da stampare, che si memorizza su una semplice scheda SD che va inserita nell’alloggiamento a destra della base della stampante, è un’operazione banalissima.

Inoltre, il display mostra moltissime informazioni utili, come le temperature, la percentuale di completamento, il tempo trascorso e la posizione X/Y/Z della testina e del piatto di stampa.

Software

La AnyCubic I3 Mega stampa grazie ai file in formato GCode, che vengono generati da un software, comunemente chiamato “slicer” (“affettatore”, in italiano). In pratica si parte dal modello in 3 dimensioni, creato con un software specializzato come SketchUp (facilissimo da usare e che consiglio caldamente, visto che ne esiste una versione gratuita utilizzabile online a questo indirizzo), dal quale si crea il file in formato STL. Una volta ottenuto il file in questo formato, si passa allo slicer, che in pratica “affetta” il modello 3D in tantissime fettine sottilissime che, stampate una sopra l’altra, formano l’oggetto reale.

Il software di slicing più diffuso è Cura della Ultimaker (e si scarica qui), che oltre a produrre delle ottime (e costose) stampanti 3D, offre gratuitamente il software necessario per convertire il file dal formato STL al formato GCode.

Il formato GCode non è altro che un enorme file di testo (che infatti, si può aprire con un normale programma di modifica dei testi… ma non Word, piuttosto usate Notepad++) che contiene le istruzioni passo passo che la stampante eseguirà per realizzare l’oggetto: ogni operazione (riscaldamento dell’hot-end, accensione o spegnimento delle ventole, avanzamento e ritrazione del filamento) e ogni spostamento della testina e del piatto è descritta all’interno del file GCode.

Il manuale consiglia l’uso della versione 1.5 (se non ricordo male) ma io ho usato senza problemi la versione 3.4.1 (l’ultima, almeno fino ad Agosto 2018). Durante la prima configurazione del programma è possibile scegliere il modello della propria stampante e la AnyCubic I3 Mega è presente, quindi vengono caricati i parametri di base corretti che riguardano la velocità di stampa, il diametro del filamento (1,75mm), i valori in mm di avanzamento e ritrazione e altri parametri importanti. Vi consiglio di attivare le impostazioni avanzate e di verificare tutti i parametri presenti confrontandoli con quelli consigliati nel manuale. Infatti, valori anche di poco diversi su parametri fondamentali come velocità di avanzamento del filamento, o velocità di viaggio “a vuoto” della testina, influiscono (e di molto) sulla qualità finale dell’oggetto e sulla effettiva riuscita delle stampe.

Calibrazione

Questa operazione è fondamentale per la buona riuscita delle stampe, in quanto la distanza fra l’ugello di uscita del materiale e il piatto deve essere davvero minima, ma l’ugello non deve toccare la superficie del piatto, pena risultati disastrosi.

Per calibrare il piatto di stampa c’è un’apposita procedura, richiamabile dal display touchscreen,e si esegue utilizzando un foglio di carta, incluso, regolando manualmente le quattro manopole che servono anche a fissare la UltraBase al carrello di stampa. E’ un operazione molto semplice che si esegue in 3 minuti, e che va eseguita ogni tanto, solo quando si notano delle imprecisioni durante la stampa dei primissimi strati dell’oggetto. Nel manuale, in Inglese e a colori (ma si trova anche il PDF della versione in Italiano, che io personalmente sconsiglio in quanto tradotto in modo appena sufficiente) vengono mostrate 3 fotografie dove si evidenziano i tre possibili casi che riguardano la distanza del piatto di stampa dall’ugello: troppo distante, troppo vicino e corretto.

Se la distanza è eccessiva, il materiale plastico tenderà non aderire perfettamente, creando irregolarità evidenti; se al contrario la distanza è inferiore al valore ottimale, l’ugello di stampa tenderà a raschiare il materiale appena depositato, portandolo in giro per la superficie di stampa.

Dopo qualche prova, avrete l’occhio abbastanza allenato da individuare subito un eventuale problema, e basterà un piccolo intervento sulle manopole per sistemare il tutto.

Altre stampanti hanno il sensore di livellamento che rende questa operazione completamente automatica, ma a quanto pare, il sensore di livellamento non è previsto su questo modello. In ogni caso, è un’operazione che si esegue una volta ogni tanto e non porta via più di 3 minuti, quindi non si tratta di un problema.

Ho notato che, purtroppo, nel mio caso il livellamento non è perfetto: infatti regolando correttamente i quattro lati, il centro del piatto di stampa dovrebbe essere livellato di conseguenza, ma nel mio caso il centro della base risulta leggermente più alto rispetto ai bordi; questo fenomeno prende il nome di “warping” del piatto di stampa. La base può essere concava o convessa, quindi più alta o più bassa rispetto ai bordi, e nel mio caso è più alta. Sembra che il problema sia più frequente in presenza di piatti di stampa riscaldati, e in effetti la dilatazione termica (e il conseguente restringimento in fase di raffreddamento) sono i principali colpevoli del fenomeno. Nel mio caso, la differenza fra il centro e i bordi è minima, probabilmente nell’ordine dei 2 decimi di millimetro, e ho risolto abbassando leggermente i bordi in modo da evitare che la parte centrale sia troppo vicina all’ugello di stampa.

Ho quindi eseguito diverse stampe impegnative: alcune erano pezzi di dimensioni abbastanza generose (cubi con dimensione 12x12x12 cm) e altre erano stampe più piccole, ma localizzate proprio al centro della base. In entrambi i casi, a parte qualche leggero fenomeno di “stringing” per i pezzi più grandi (ovvero: fili di materiale molto sottile che attraversano l’intera superficie del pezzo, portati in giro quando l’ugello di stampa sfiora il materiale plastico già depositato) non ho riscontrato problemi nè di qualità nè di affidabilità.

Ecco, nelle immagini, un bellissimo esempio del fenomeno dello “stringing”. Nonostante i filamenti sparsi in giro, le imprecisioni e un supporto che è addirittura caduto, il pezzo è perfettamente riuscito; infatti, la parte esterna è perfetta e le imperfezioni interne sono state tutte corrette con un pò di carta abrasiva e una pinzetta 😉

Il pezzo mostrato fa parte di un progetto (che, forse, mostrerò su questo sito fra qualche tempo, se riesco a finirlo!), che per essere completato richiede di stampare la bellezza di 8 cubi di circa 12x12x12 cm, ognuno dei quali ha impiegato da un minimo di 16 ad un massimo di 23 ore di stampa.

Con tempi di stampa così lunghi, la probabilità che qualcosa vada storto aumenta progressivamente, e se ci fosse stato qualche problema davvero serio, sarebbe uscito allo scoperto alla prima occasione. Ma non è accaduto, quindi posso affermare che, nonostante il livellamento non sia perfetto, con un pò di attenzione si riesce ad ottenere il giusto equilibrio.

La base di stampa UltraBase

AnyCubic propone il suo piatto di stampa, con una superficie di 21×21 cm (quindi, abbastanza grande rispetto a molte altre stampanti), dotato di trattamento superficiale speciale che favorisce l’adesione del pezzo stampato e ne facilita, allo stesso tempo, il distacco una volta terminata la stampa. La sua caratteristica principale è la possibilità di riscaldarsi fino a 110 Gradi. Come infatti ho scoperto solo per esperienza indiretta, leggendo e guardando video su YouTube, uno dei problemi principali riguarda l’aderenza dei pezzi alla base di stampa che, se non è stabile, porta sostanzialmente al problema chiamato, in inglese, Layer Shifting.

Tradotto in italiano, suona più o meno come “disallineamento fra gli strati”, e si tratta dello spostamento dell’oggetto, più o meno marcato, durante la stampa; questo evento, nei casi più gravi, costringe a ripetere l’intera stampa dall’inizio. In ogni caso, anche disallineamenti di pochi millimetri provocano grandi deformazioni nell’oggetto stampato: se si è fortunati, magari lo sfasamento si verifica solo verso la fine della stampa e si tratta di pochi decimi di millimetro, ma se l’oggetto si sposta continuamente per tutta la durata della stampa, il risultato può essere catastrofico. Cercate 3d print fail in Google e ve ne renderete conto.

Per ovviare a questo problema, si può ricorrere alla colla spalmata sul piatto di stampa, alla lacca per capelli o al nastro adesivo “Kapton“, tutte soluzioni che migliorano sensibilmente l’aderenza delle stampe al piatto e minimizzano o eliminano del tutto il problema.

AnyCubic propone la sua soluzione, ovvero la UltraBase: il piatto è composto da una lastra vetro incollata ad una base in alluminio provvista di termoresistenza. La base può raggiungere la temperatura di 110 Gradi, più che sufficienti per far aderire qualsiasi materiale. La superficie del vetro è trattata con uno speciale materiale dalla trama reticolata, che quindi conferisce alla base una leggera porosità. Quando è calda, la superficie esercita un forte potere di adesione, ma quando si raffredda, la trama reticolata facilita il distacco del pezzo stampato.

L’ho potuta testare con diversi materiali (PLA, ABS e PETG) e il risultato è eccezionale: i pezzi rimangono incollati alla base per tutta la durata della stampa, e una volta raffreddata, si staccano senza la minima fatica. I pezzi con una superficie d’appoggio molto piccola possono essere assicurati alla base stampando uno “zoccoletto” di supporto (in gergo, un “raft” o un “brim”) che poi potrà essere tagliato alla fine della stampa con un tronchesino.

Quindi non posso che essere soddisfatto di questa importante caratteristica della AnyCubic I3 Mega, che non è presente nella maggior parte delle stampanti di questa fascia di prezzo, e nemmeno in quelle di fascia di prezzo superiore (anche se la tendenza sta cambiando).

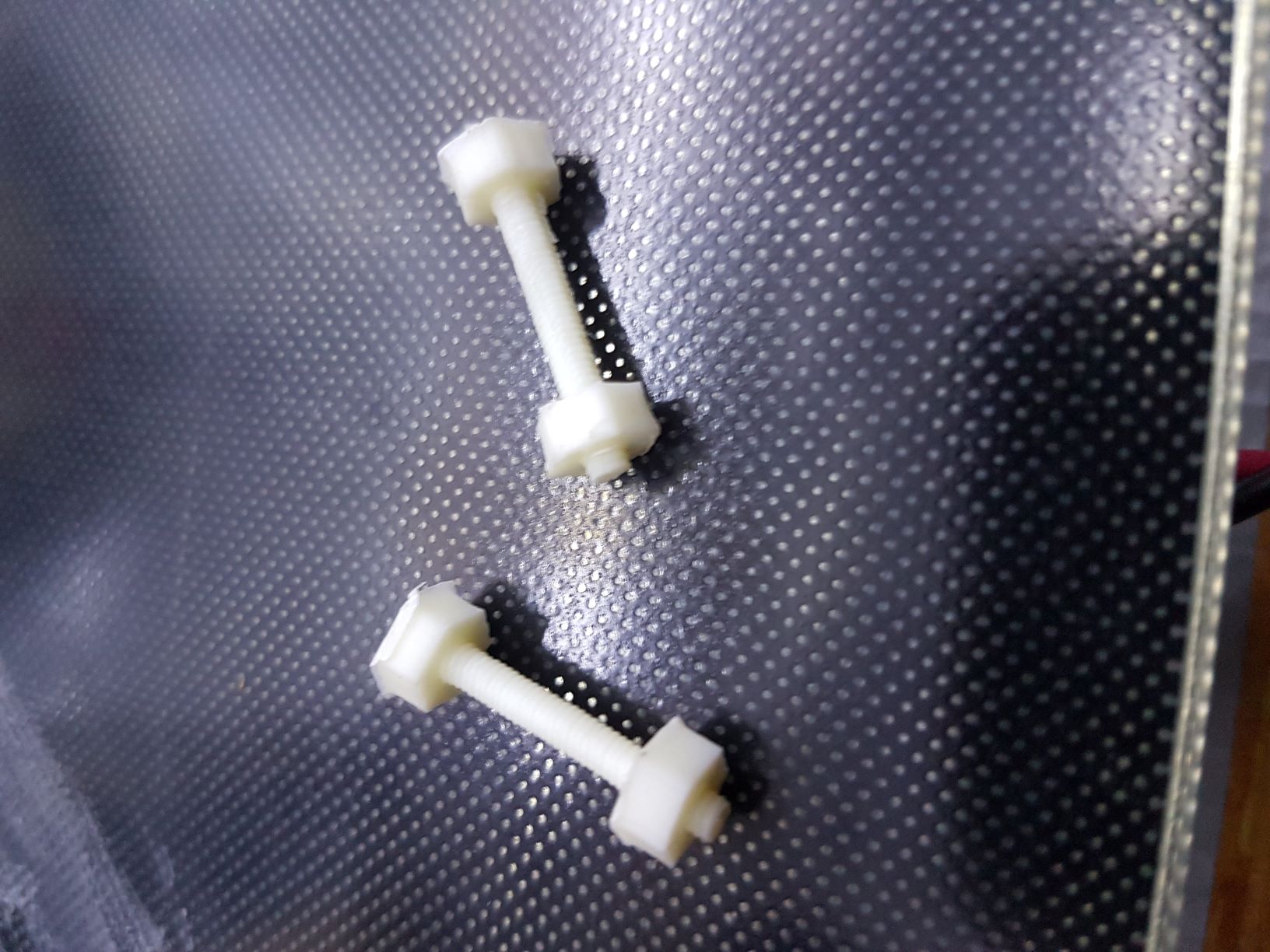

Nelle foto, un esempio delle stampe di prova che ho fatto usando l’ABS . Il robot è un HulkBuster; la stampa può sembrare imprecisa, ma in realtà il file originale è esattamente così, quindi le righette che si vedono e la mancanza di dettaglio è da imputare al file e non alla stampante in sé. Il secondo oggetto, molto più preciso, è un pratico porta schede di memoria. La precisione dimensionale è notevole, e infatti le schede trovano posto alla perfezione nei vari scomparti. Notare che il pezzo è imbullonato con due coppie vite/bullone, anch’esse stampate. La filettatura è perfetta! Entrambi i progetti li ho trovati già belli che pronti su Thingiverse

Con quali materiali stampa?

Ci sono moltissimi tipi di materiali con i quali si possono stampare i propri progetti; solitamente, si tende a consigliare il PLA per i primi progetti, in quanto risulta essere il più semplice da stampare e il più economico.

Giusto per dire la mia, io sconsiglio assolutamente il PLA, ovvero l’acido polilattico, in quanto è un materiale che presenta diversi difetti, sotto tutti i punti di vista. Intanto, tende ad ostruire l’ugello di stampa, se non si esegue sempre correttamente la procedura di caricamento e scaricamento del filamento; poi, è un materiale che conferisce all’oggetto stampato un aspetto lucido e “globoso”, ed evidenzia molto gli strati di stampa. Ha un basso livello di lavorabilità post-produzione: si carteggia molto male in quanto tende a scaldarsi facilmente e a diventare gommoso. Ha una buona resistenza, ed è quindi indicato per pezzi anche di grandi dimensioni che devono sopportare urti e colpi di varia intensità. A parte quest’ultimo aspetto, ci sono altri materiali che presentano caratteristiche di resistenza simili, e hanno un aspetto e un livello di lavorabilità migliore.

All’inizio, ho fatto delle prove con l’ABS, e sono rimasto abbastanza soddisfatto, soprattutto dell’aspetto finale degli oggetti che, anche senza nessun intervento di correzione (per esempio, un leggero carteggio per eliminare le imperfezioni), avevano un ottimo aspetto e risultavano molto resistenti. I due problemi principali dell’ABS sono la bassa adesione al piatto di stampa e la tendenza al warping.

Il primo problema è già risolto in partenza grazie alla UltraBase, che praticamente “incolla” il pezzo al piatto di stampa senza alcun problema; per l’ABS, occorre impostare dai 90 ai 100 Gradi di temperatura per ottenere un’aderenza perfetta. Il secondo problema, purtroppo, è intrinseco del materiale e si risolve solo facendo attenzione ad alcuni aspetti fondamentali. l’ABS, infatti, tende a deformarsi facilmente durante la stampa, in quanto è molto suscettibile ai cambi di temperatura: l’hot end infatti deve essere impostato a 230 Gradi circa (225-228 nel mio caso) e, nel caso di stampe che si protraggono per molte ore, la possibilità che i diversi strati inizino a restringersi e a deformarsi durante la stampa aumenta progressivamente, nonostante i 100 gradi del piatto riscaldato.

Qualche rimedio c’è, e predisponendo la zona di stampa in modo opportuno, si può minimizzare o anche eliminare del tutto il problema.

Per esempio, evitare le correnti d’aria in prossimità della stampante: una finestra aperta vicina al piatto di stampa crea una corrente che tende a raffreddare in modo non uniforme il pezzo stampato, creando appunto deformazioni indesiderate. Spegnere la ventola dell’ugello è ovviamente un’operazione obbligatoria, e si può fare facilmente sia in fase di creazione del file di stampa, sia successivamente dal pannello di controllo.

Ma ciò che ha migliorato sensibilmente la situazione è stata la creazione di una tenda in plastica che ha isolato la stampante dall’ambiente circostante; ho usato un telo in plastica trasparente, ma si possono usare anche dei pannelli in plexiglass, in modo da chiudere la stampante e ripararla da eventuali correnti di aria. L’ABS, in un ambiente non ventilato e caldo (ma non umido!) tende a diminuire la sua tendenza alla deformazione, e quindi la qualità delle stampe risulta decisamente migliore.

Ma solo dopo aver capito tutto questo, e aver investito una bella quantità di tempo, soldi (a causa delle stampe andate in malora) e incazzature varie, ho scoperto il materiale (per me) perfetto: il PETG.

Il PETG presenta i vantaggi dell’ABS senza averne i difetti. Le temperature di stampa sono simili (leggermente inferiori, a dire il vero) e l’adesione al piatto di stampa è migliore, tanto che bastano 80 Gradi per avere il pezzo incollato alla base. Non presenta nessun fenomeno di warping, e quindi l’accuratezza dimensionale è decisamente migliore, ed infine l’aspetto finale è già buono senza alcun intervento.

E’ possibile carteggiarlo per lisciare la superficie (meno lavorabile rispetto all’ABS, ma decisamente molto di più rispetto al PLA), è resistente ad urti e cadute in quanto leggermente flessibile (l’ABS è molto rigido), ed infine è anche adatto al contatto con gli alimenti, in quanto si tratta dello stesso materiale con il quale si fanno bottiglie e contenitori per generi alimentari.

L’unica piccola pecca è che, essendo più fluido e richiedendo temperature di estrusione elevate, tende a formare bollicine e filamenti in eccesso, che possono rovinare la stampa se non vengono tenuti sotto controllo, ma è sufficiente un’accurata fase di test prima delle stampe definitive per ottenere risultati eccellenti.

Nel mio caso, la bobina indicava una temperatura di estrusione fra i 230 e i 260 Gradi; ho individuato la temperatura ottimale intorno ai 245 Gradi, ma è un valore che correggo anche in fase di stampa in base all’andamento della stampa durante le prime fasi. La marca che sto usando è SUNLU (su Amazon, ovvio) che oltretutto è offerta anche ad un prezzo decente, intorno ai 26 Euro per la bobina standard da 1 Kg.

Conclusioni

Sono estremamente soddisfatto di questa stampante: a questo prezzo, non credo di poter trovare qualcosa di meglio! Inoltre, il costo dei materiali sta lentamente scendendo e si trovano moltissimi materiali con caratteristiche “divertenti”, come la fluorescenza, oppure dotati di caratteristiche particolari come l’elasticità (TPU flessibile). Dopo nemmeno una settimana di utilizzo avevo già capito come muovermi e come evitare la maggior parte dei disastri. C’è da dire che ho perso diverse nottate di sonno, ma sinceramente, ne valeva la pena. La stampa 3D è un modo davvero divertente, e mi ha permesso di riprendere un pò la mano anche con la progettazione grafica e i programmi 3D.

Brava Anycubic!